사출성형의 불량현상

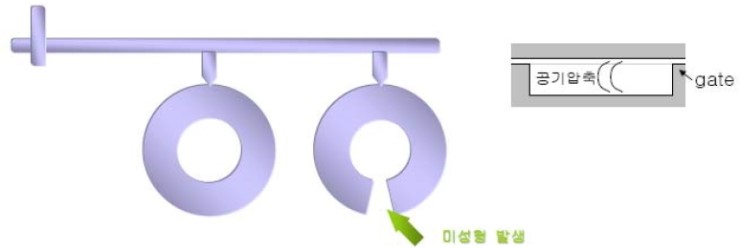

1. 미성형(충전부족 shot short) : 성형품의 일부가 부족되는 현상.

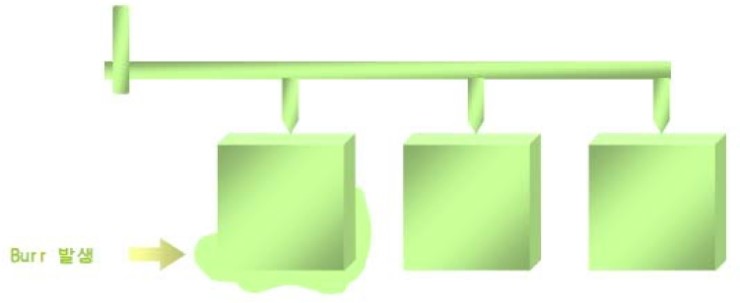

2. 바리(flush) : 성형품에 여분의 수지가 붙는 현상.

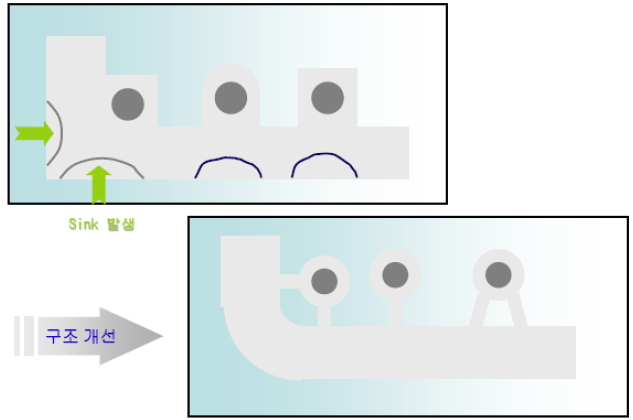

3. 싱크마크(sink mark) : 성형품의 표면에 발생하는 오목 현상. (두께가 두꺼운 부분에 주로 발생)

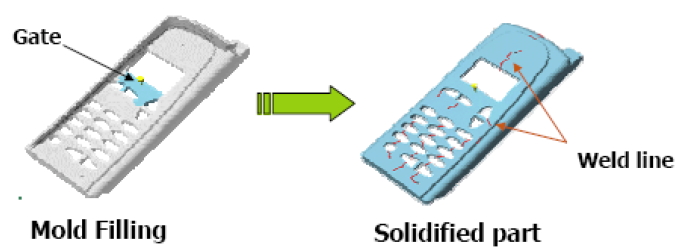

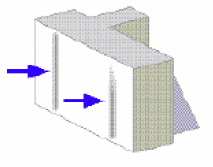

4. 웰드라인(weld line) : 용융수지가 금형내를 분기해서 흐르다가 합류한 부분에 생기는 가는 선.

5. 태움(black spots) : 금형내의 공기가 압축되어서 고온으로 되어, 그 열로 수지가 되는현상.

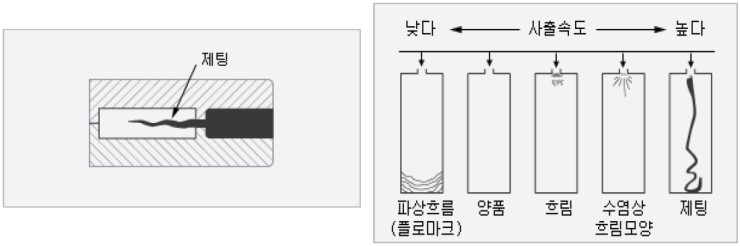

6. 플로우마크(flow mark) : 성형재료의 유동궤적을 나타내는 줄무니가 생기는 현상.

7. 광택불량 : 성형품의 표면이 수지 원래의 광택과 다르고 층상에 유백색의 막이 덮힘.

8. 실버스트리크(silver streak) : 성형품의 표면 또는 표면 가까이에 수지의 흐름 방향으로 발생하는 매우 가는 선의 다발.

9. 흑줄(black streak) : 성형품의 내부에 검은 줄 모양으로 되어 나타나는 현상.

10. 제팅(jetting) : 게이트에서 캐비티에 분사된 수지가 끈 모양의 형태로 고화해서 성형품의 표면에 꾸불꾸불한 모양으로 나타나는 현상.

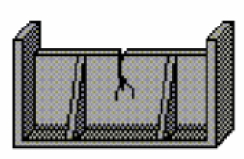

11. 크레이징과 크랙(crazing & crack) : 성형품 표면에 가는 선 모양의 금이 가거나 균열하는 것.

(생산후 수일 경과뒤에 발생하는 경우가 많음, 제품내 잔류 전단응력이 존재하는 부위에서 발생)

12. 이형불량 : 금형에서 성형품이 떨어지기 어려운 현상.

13. 표층박리 : 성형품이 운모 모양의 얇은 층으로 되어서 벗겨지는 현상.

14. 외관수축 : 두께변경이 심한 부위 또는 반대편에 보스나 리브가 있는 부위에서 부피수축에 의한 함몰이 발생

사출성형 원인 및 대책

항 목 | 원 인 | 대 책 | +/- | 비 고 |

충전부족 (SHOT SHORT)

| 1) 수지의 유동성 부족

* 원료(종류,품목) | MF1 | - |

|

(성형품의 실용강도및 디자인을 고려선택)활제 | + |

| ||

* 성형조건 | 수지온도(실린더,노즐) | + |

| |

금형온도 | + |

| ||

보압 | + |

| ||

사출압 | + |

| ||

사출속도 | + |

| ||

* 금형 | 게이트 발란스 | + |

| |

런너,게이트경 | + |

| ||

런너길이 | + |

| ||

살두께(게이트 위치조정 혹은 보조런너 설치) | + |

| ||

2) 공기빼기 부족 * 성형품 말단, 보스부 선단 * 살두께 불균일(주위가 두껍고 중간이 얇은 성형품) * 각형 성형품의 평면에 대칭인 4점 게이트의 중심부

|

|

|

| |

수지온도 | + | 흑줄,웰드라인 발생주의 | ||

사출압 * 에어벤트 설치 | + | |||

사출속도 | - |

| ||

3) 재료 공급량 부족 * 브리징현상 | 덩어리 | - |

| |

4) 성형기 능력부족 | 가소화능력 | + |

| |

계량능력 | + |

|

사출성형 불량과 대책 (바리)

항 목 | 원 인 | 대 책 | +/- | 비 고 |

바 리 (FLUSH) | 1) 맞춤면, 압절면 불량 | 밀착면 보수,밀착면 강도(경도) | + |

|

2) 밀핀, 부위 틈새 과다 | 끼워 맞춤 정도 높임 | + |

| |

3) 형체력 부족 | 형체력 | + | 형체력≥투영면적(㎠)×캐비티 압력 | |

사출압력 | - |

| ||

4) 과충진 | 재료쿠숀(보압위치) | + |

| |

계량 | - |

| ||

사출속도 | - |

| ||

보압 | - |

| ||

5) 낮은 용융점도 | 수지온도 | - |

| |

금형온도 | - |

| ||

사출속도 | - |

| ||

6) 금형두께 부족 * 중앙에 구멍이 있는 경우 | 수지온도 | + |

| |

사출압력 | - |

|

사출성형 불량과 대책(씽크마크)

항 목 | 원 인 | 대 책 | +/- | 비 고 |

싱크마크 (SinkMark) | 1)불충분한 충진 | 보압 | + | 바리에 조심,PP,PE,아세탈 |

보압시간 | + | |||

수지쿠숀 | + | |||

계량 | + | |||

2)살두께 불균일 | 가급적 균일하게 설계 |

| 리브두께=본체두께×50~70% | |

3)압축불량 | 스프루,런너,게이트경 | + |

| |

보압&보압시간,사출압&사출속도 | + | |||

수지온도 | + | |||

발생부분의 두께 | - | |||

발생부위 가까이로 게이트위치변경 |

| |||

4)불충분한 냉각 | 냉각시간 | + |

| |

발생불가의 면 냉각속도 | + | |||

반대면 냉각속도 | - | |||

열전도도가 좋은 금형재료 사용 |

| |||

5)냉각 불균일 | 균일하게 냉각 |

|

| |

6)재료의 수축율 | 무기물 첨가 |

|

| |

수지온도 | - |

사출성형 불량과 대책 (웰드라인&프로우마크)

항 목 | 원 인 | 대 책 | +/- | 비 고 |

웰드라인 (Weld Line) | 1)용융수지의 불충분한 접합, 유동성 불충분 | 사출속도 | + | |

수지온도 | - | 수지냉각 →불완전 융합 | ||

게이트,런너경 | + |

| ||

사출압력 | + | |||

금형온도 | + | |||

2)공기, 휘발분 | 사출속도 | - |

| |

공기,가스빼기 |

| |||

3)발생위치 불량 | 보이지 않는 곳에 발생토록 게이트 위치, 다점게이트의 경우 게이트의 크기, 장소변경 |

|

| |

탭, 오버풀로우 삽입 |

| |||

프로우마크 (Flow Mark)

| 1)수지의 난류및 금형과의 밀착불량 | 수지온도 |

|

|

금형온도 |

| |||

사출속도 1차사출-게이트부위(저속) 2차사출-전체(고속) |

| |||

2)수지온도 불균일(실린더,스푸루,런너 게이트에서의 온도차) | 슬러그 웰 삽입 |

|

| |

수지의 과냉방지 |

| |||

수지의 유동이 원할토록 두께변화 완만하게 |

|

사출성형 불량과 대책 (기포 & 실버스트리크)

항 목 | 원 인 | 대 책 | +/- | 비 고 |

기포(내부빨림) 동공 | 1)압축부족 | 노즐,스푸루,런너 게이트경 | + |

|

수지온도 | - |

| ||

사출압력 | + |

| ||

보압시간 | + |

| ||

금형온도 | - |

| ||

2)냉각 불균일(두께차) - 중심부에 발생 | 두께의 균등화 |

|

| |

3)수분 및 휘발분 - 전반적으로 발생 | 건조시간 | + | 대전방지제 첨가시 더욱 발생 | |

배압 | - |

| ||

체류시간 | - |

| ||

공기빼기 |

|

| ||

실버스트리크(은줄) | 1)수분 및 휘발분 | 건조시간 | + |

|

호파내부 수분응축 | - |

| ||

수지 쿠션량 | + |

| ||

2)프라스틱의 분해 | 수지온도 | - |

| |

배압 | - |

| ||

체류시간 | - |

| ||

3)공기의 말려듬 | 호퍼밑의 냉각실린더 후부의 온도설정 | - | 분말성형시,스크랩 재생 사용시 분말이 많을 경우 | |

스크류 회전수 | - |

| ||

배압 | + |

| ||

4)이종프라스틱 혼합 | 실린더 재료의 충분한 배출 |

|

| |

이종재료의 혼입방지 |

|

| ||

5)수지온도 너무 낮음 금형표면의 수분 | 수지온도 | + |

| |

금형온도 | + |

| ||

금형표면 청소 |

[출처] 사출성형 불량원인 및 대책|

'업무관련 > 업무도움' 카테고리의 다른 글

| 아웃룩 지정메일 자동참조 (아웃룩에서 메일 보낼때 항상 나를 숨은참조로 하기) (0) | 2019.09.18 |

|---|---|

| 플라스틱 비중표 (0) | 2019.07.24 |

| UGNX10 메뉴 클래식 보기 및 타임라인 (0) | 2019.05.06 |

| AutoCAD 하위버전 자동저장 (0) | 2019.05.03 |

| 압착단자 설명 및 규격 (0) | 2019.03.22 |